| Por Ana Viñuales | CIDETEC Surface Engineering |

| En el actual escenario de transición tecnológico-digital, existe una creciente demanda de sistemas conectados e interactivos en base a superficies funcionalizadas y/o sensorizadas. En este contexto, la plastrónica, también denominada “electrónica en molde” (In-Mold Electronics (IME)) es una nueva tecnología de fabricación de dispositivos electrónicos impresos incorporados en materiales plásticos, con funciones o prestaciones de alto valor añadido, cada vez más demandados por sectores como la automoción, línea blanca, salud, envases-embalaje, etc. Así, por ejemplo, permite disponer de interruptores sin elementos mecánicos y poder contar con una superficie lisa con curvaturas suaves que, al mismo tiempo sea capaz de integrar elementos táctiles, sensores, iluminación, antenas, etc. y mejorar la interacción hombre-máquina (HMI). Las ventajas que introduce la tecnología IME frente a la electrónica convencional basada en silicio son numerosas, entre ellas: la eliminación de interruptores mecánicos reduciendo tanto el número de piezas como la complejidad de los productos; la reducción del espesor de las piezas (hasta un 80%) aligerando el peso hasta un 70%, permitiendo ofrecer más funcionalidades en menos espacio; la posibilidad de emplear materiales orgánicos, reduciendo el impacto ambiental, etc. El proceso IME consta de 4 etapas principales: – La impresión de tintas funcionales sobre una lámina plástica para generar los circuitos, elementos sensóricos, etc. – La hibridación de componentes rígidos (tales como LEDs). – El termoconformado de la lámina plana para dotarla de la forma deseada. – La sobreinyección de la lámina con un material plástico obteniendo de este modo la pieza final. CIDETEC Surface Engineering, como centro de referencia internacional en la investigación y la innovación relacionadas con la ingeniería de superficies y los materiales poliméricos, cuenta con más de 15 años de experiencia en el desarrollo de materiales y superficies funcionales mediante tecnologías de electrónica impresa 2D. En el escenario actual, CIDETEC va un paso más allá y está apostando por la tecnología IME, dotándose de equipamiento estratégico y adquiriendo un profundo conocimiento de todas las etapas del proceso, con especial foco en la fase de termoconformado por alta presión, una técnica mucho más reciente y avanzada que ofrece una elevadísima precisión y opera a temperaturas inferiores a las otras técnicas de termoconformado convencionales, permitiendo el empleo de una mayor variedad de materiales. Con este fin, CIDETEC Surface Engineering ha adquirido recientemente un equipo de termoconformado por alta presión de NIEBLING (modelo SAMK 720), la marca referente y líder mundial en esta tecnología. De este modo, CIDETEC se convierte en el 5º centro de I+D a nivel de Europa en disponer de este equipo singular, lo que contribuirá al posicionamiento del centro y de Euskadi colocándolos a la vanguardia en el campo de la electrónica impresa/IME. El objetivo es el desarrollo de proyectos de I+D que permitan adquirir un profundo conocimiento sobre cómo afecta el proceso a los distintos materiales (láminas plásticas y tintas conductoras impresas) y fabricar prototipos con electrónica embebida para la futura transferencia tecnológica a empresas demandantes de este tipo de productos, principalmente del sector automoción. |

blog

Egoitz Luis Monasterio, Business Development Manager para Automoción en CIDETEC Surface Engineering, nos habla de las capacidades del centro en In Mold Electronics, cubriendo toda la cadena de valor para dar respuestas a un mercado que no para de crecer impulsado por el vehículo eléctrico y conectado, pero que también se expande a nuevos sectores. El recién adquirido equipamiento de termoconformado por alta presión NIEBLING SAMK 720 de CIDETEC Surface Engineering es el único que existe con estas características a nivel nacional.

| Por Elixabete Ayerbe | Team Leader del Equipo de Modelización y Postmortem Analysis |

| |

| En el contexto energético actual, donde se persigue la electrificación como medio para favorecer la sostenibilidad, Europa está impulsando su autonomía energética mediante la creación de gigafactorías que producirán celdas en masa. Además, este movimiento se ve favorecido por la ola digital, donde la automatización, la inteligencia artificial y la analítica de datos contribuyen a la aceleración de los nuevos desarrollos. En este sentido, CIDETEC Energy Storage ha estado comprometido durante mucho tiempo con el desarrollo e implementación de soluciones digitales para el avance de las tecnologías de baterías. Recientemente, ha lanzado la plataforma digital PROTEO, que acelera el desarrollo de celdas y marca un hito significativo en la innovación y eficiencia del sector energético. PROTEO, basada en modelos multifísicos, inteligencia artificial y una base de datos dinámica, ofrece una aproximación revolucionaria para la construcción, ensayo y optimización de celdas. La plataforma consta de tres módulos: PROTEO Design, basado en modelos termo-electroquímico-mecánicos, permite a los usuarios diseñar y optimizar virtualmente celdas desde cero, proporcionando información sobre el diseño de celdas, identificando las mejores condiciones para la formación de SEI y detectando posibles modos de fallo a lo largo de su vida útil.PROTEO Prediction que apoyado por la IA, predice la vida útil de una celda de batería en función de las características del electrodo, el diseño de la celda y los perfiles de uso, acelerando la fase de testeo y validaciónPROTEO Data Analytics que recopila automáticamente datos de diversas fuentes para una gestión y visualización eficientes. |

El departamento de Sostenibilidad de la Diputación Foral de Gipuzkoa y CIDETEC, en colaboración con la Fundación NATURKLIMA, van a poner en marcha en el Polígono de Eskuzaitzeta:

• Un laboratorio de Caracterización de Materiales Reciclados procedentes de baterías ya utilizadas.

• Una microrred energética de última generación en el entorno empresarial de Eskuzaitzeta.

Oscar Miguel, Deputy Director de CIDETEC Energy Storage, nos cuenta las lineas generales de este acuerdo que posiciona al territorio a la vanguardia de la economía circular y la transición energética.

Dra. Marta Fenero, investigadora de CIDETEC Surface Engineering, presenta algunas de las soluciones que los desarrollos omnifóbicos de CIDETEC Surface Engineering han ofrecido a sectores como el aeronáutico o el energético. Todas ellas, extrapolables a otros ámbitos, gracias a la capacidad de escalado de CIDETEC, con el objetivo de lograr una mayor eficiencia y una reducción en costes de mantenimiento.

Hablan nuestros expertos:

Dr. Chihab Abarkane

Unidad de Coatings y Tratamientos de Superficies

¿La Emisión Acústica como herramienta de prevención de accidentes? La respuesta es sí.

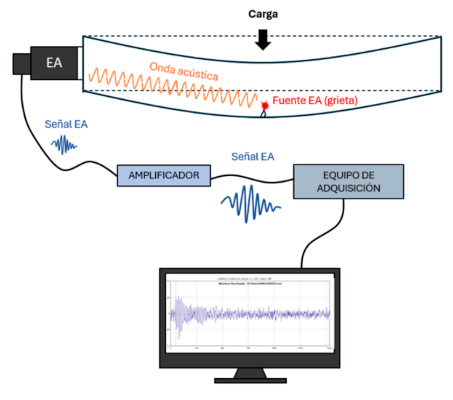

La emisión acústica (EA) es una técnica no destructiva que sirve para hacer un seguimiento en tiempo real del estado de integridad de un material. Es decir, nos permite conocer lo que está ocurriendo en el interior de una estructura antes de que sea visible al ojo humano. Por ejemplo, podemos detectar la fisuración del hormigón en un tablero que soporta un puente., ya que dicha deformación mecánica libera ondas acústicas que se propagan por el material.

La EA nos permite registrar las ondas acústicas emitidas por un material a través de un sensor piezoeléctrico acoplado a la superficie que las transforma en señales de voltaje. A su vez, estas son procesadas por un equipo de adquisición con el fin de obtener información sobre el material y la degradación que sufre (por ejemplo, fisuras o grietas en el hormigón).

El principio de la técnica se basa en la captación de las ondas acústicas emitidas por un material a través de un sensor piezoeléctrico acoplado a la superficie que las transforma en señales de voltaje. Éstas, a su vez, son procesadas por un equipo de adquisición con el fin de obtener información sobre el material y la degradación que sufre.

La técnica de EA nos permite:

- Detección temprana de la degradación: las ondas acústicas son liberadas desde el inicio de la degradación y podemos detectarlas en tiempo real.

- Seguimiento integral de la estructura, debido a que las ondas se propagan en todas las direcciones y pueden detectarse desde cualquier superficie.

- Detección en condiciones de servicio gracias al procesamiento de señales que permite filtrar las ondas acústicas que provengan de procesos ajenos al mecanismo de degradación de interés.

¿Cómo aplicar la EA?

CIDETEC Surface Engineering ha habilitado la técnica de Emisión Acústica siguiendo el siguiente proceso:

- Reproducimos el mecanismo de interés en condiciones controladas.

- Caracterizamos su alcance y evolución

- Analizamos las ondas acústicas registradas (señales) para identificar y caracterizar aquellas que proceden de dicha degradación.

- Con los resultados obtenidos, construimos un sistema de filtrado para monitorizar el mecanismo de degradación en una estructura durante su tiempo de servicio.

De este modo, somos capaces de implementar una medida de prevención detectando una degradación desde su origen, y solucionándola antes de que tenga consecuencias negativas. Por ejemplo, se podrían instalar sensores de EA en el tablero de un puente, y detectar así la fisuración de hormigón de forma temprana, lo que permitiría emprender acciones preventivas de mantenimiento y alargar su vida útil.

CIDETEC Surface Engineering acogerá el ‘Surface Treatments Pilot Lines workshop’

Se celebrará los días 23 y 24 de abril en Donostia-San Sebastián y la inscripción gratuita está ya abierta en la web del evento.