PROCESO DE ANODIZADO EN SECO DE TITANIO: Un caso deéxito del proyecto DRYCOAT

Dr. Pablo Santamaría, CIDETEC Surface Engineering.

A finales del pasado año finalizó el proyecto DRYCOAT (DRY electrolytes for mass application of COATings), tras casi tres años de una intensa actividad investigadora que ha supuesto un importante avance en el desarrollo de la tecnología de electrolitos secos.

Con un enfoque creciente en prácticas sostenibles y métodos de acabado que minimicen el impacto ambiental mediante la implantación de tecnologías más limpias, el objetivo principal del proyecto DRYCOAT ha sido desarrollar procesos de tratamiento electroquímico de superficies seguros y sostenibles basados en electrolitos secos. El proyecto ha perseguido sustituir el uso de electrolitos líquidos contaminantes y peligrosos, por una tecnología que pueda integrarse fácilmente en otros sistemas de producción.

Los electrolitos secos consisten básicamente en partículas poliméricas porosas en las que el electrolito líquido queda retenido sin posibilidad de fuga. Al aplicar corriente eléctrica para realizar el tratamiento electroquímico, las partículas actúan como un puente electrónico, permitiendo que la reacción tenga lugar sobre la superficie metálica. En comparación con los tratamientos electroquímicos convencionales en medio líquido, los procesos basados en electrolitos secos presentan varias ventajas: (1) mayor seguridad ambiental, ya que se minimiza la generación de residuos peligrosos; (2) gracias a la uniformidad de la capa generada, dan lugar calidades superficiales superiores; (3) permiten una gran precisión en el control de los parámetros de proceso y la composición del electrolito; (4) presentan una mayor eficiencia energética, ya que requieren voltajes inferiores que los procesos líquidos, y (5) pueden adaptarse a diferentes metales y aleaciones permitiendo una gran versatilidad.

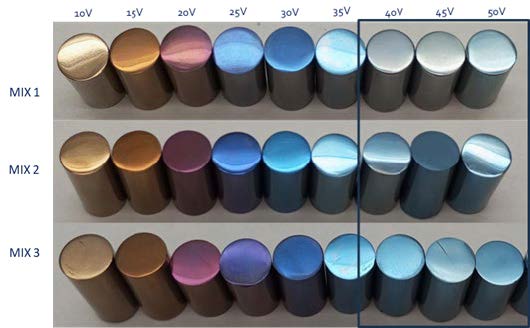

Uno de los procesos estudiados dentro del proyecto ha sido el anodizado en seco de titanio, ya que es un material ampliamente utilizado en sectores clave como el aeroespacial, la automoción y el biomédico. Además de su baja densidad y elevada relación resistencia/peso, la capa de óxido generada durante el anodizado mejora notablemente su resistencia al desgaste y a la corrosión, y permite además obtener superficies coloreadas mediante fenómenos de interferencia. Estas propiedades aumentan el valor añadido del titanio, ampliando su aplicabilidad. En este contexto, uno de los principales esfuerzos del proyecto DRYCOAT se ha centrado en comprender y optimizar este proceso, explorado por primera vez en formato seco, con el objetivo de igualar las prestaciones de los métodos basados en electrolitos líquidos. El estudio ha permitido entender mejor el proceso en términos de parámetros eléctricos y concentración de ácido del electrolito, y ha representado un gran avance en la eficacia del anodizado en seco de titanio.

Los resultados, publicados recientemente,[1] han demostrado que los electrolitos secos desarrollados pueden anodizar titanio satisfactoriamente, permitiendo modular el color resultante en función de los parámetros eléctricos aplicados. Se ha comprobado que, independientemente de la concentración de ácido, existe un límite de voltaje en torno a 50–60 V, a partir del cual el calentamiento local excesivo generado como consecuencia del efecto Joule provoca una degradación térmica del electrolito. Aunque este límite reduce el rango de color alcanzable comparado con el anodizado en líquido, el uso de pulsos de baja frecuencia ha permitido llegar a aplicar hasta 150 V, ampliando de esta manera el espectro de color. La utilización de este tipo de pulsos produce una mejor disipación del calor que también favorece la preservación de la eficacia del medio y prolonga la vida útil del electrolito seco. En cuanto al espesor de las capas anódicas generadas, que se han medido mediante métodos reflectométricos y técnicas avanzadas (FIB), se ha determinado que dependiendo del voltaje y de la densidad de corriente, se produce un crecimiento lineal y potencial respectivamente del espesor, y se alcanzan espesores homogéneos de aproximadamente 60 nm. También se ha observado que el espesor no depende de la concentración de ácido, ya que se obtiene el mismo espesor para los diferentes electrolitos secos empleados bajo las mismas condiciones. Otro aspecto relevante del estudio ha sido el desarrollo de una herramienta de simulación predictiva, que permite estimar el espesor de la capa anódica a partir del voltaje aplicado y del tiempo de anodizado, sin necesidad de medición experimental. Finalmente, se han realizado también pruebas preliminares en prótesis dentales de titanio con resultados muy prometedores en lo que se refiere al rendimiento frente a la corrosión (potencial de circuito abierto y análisis potenciodinámico) en condiciones que simulan un entorno in-vivo.

El proyecto DRYCOAT ha sido financiado en el marco del programa de investigación e innovación Eurostars-Eureka. Ha sido liderado por GPAInnova (España) en colaboración con dos socios: DLyte (España) y Bionic Surface Technologies (Austria), con la participación de CIDETEC Surface Engineering (España).

Figura 1. Miembros del consorcio del proyecto DRYCOAT en la reunión de clausura celebrada en las instalaciones de CIDETEC Surface Engineering (izquierda), gama de colores obtenida para los electrolitos secos ensayados con diferentes concentraciones de ácido (derecha), y espesor de la capa anódica obtenido en función del voltaje aplicado para los electrolitos secos ensayados (abajo).

- A. Valencia-Cadena; M.B. García-Blanco; B. Reschenhofer; C. Barreneche; P. Skerbis; P.A. Leitl; P. Santamaría; J.J. Roa. In-depth study of the dry-anodizing process on Ti6Al4V alloys: Effect of the acid content and electrical parameters. Surface and Coatings Technology 2025, 499, 131767